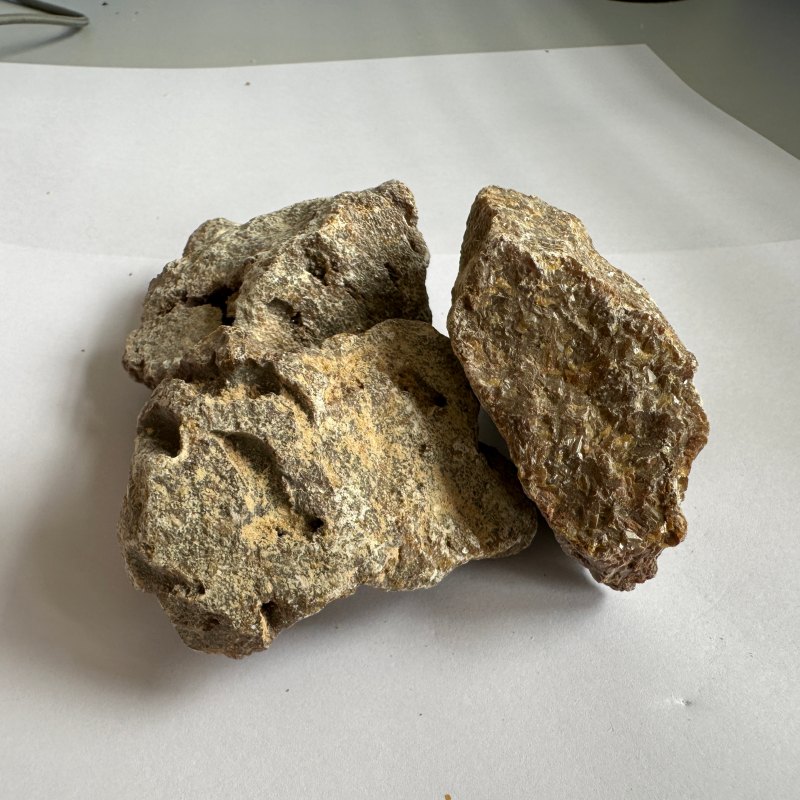

Geschmolzenes Magnesium für feuerfeste Steine

1,97 geschmolzenes Magnesia wird häufig bei der Herstellung von Magnesia-Kohlenstoffsteinen verwendet

2. Starke Korrosionsbeständigkeit: Geschmolzenes Magnesium weist eine hohe Korrosionsbeständigkeit gegenüber geschmolzenen Metallen und Schlacken auf und ist somit ein ideales Material für die Auskleidung von Öfen und Tiegeln.

3.Gute elektrische Isolierung: Elektrisch geschmolzener Magnesiasand hat gute elektrische Isoliereigenschaften und eignet sich daher für den Einsatz in elektrischen Isolieranwendungen.

- QianHe Refractories

- Haicheng, Liaoning, China

- innerhalb von 30 Tagen

- 300.000 Tonnen pro Jahr

Normales geschmolzenes Magnesia | ||||||||

| SPEZ | LOI%≤ | SiO%≤ | CaoO%≤ | Fe2Ö3%≤ | AL2Ö3%≤ | MgO%≥ | BD(g/cm)≥ | GRÖSSE |

| (MM) | ||||||||

| 98 | 0,1 | 0,6 | 0,8 | 0,5 | 0,1 | 98 | 3.5 | 0-150 |

| 97,5 | 0,12 | 0,8 | 1 | 0,6 | 0,12 | 97,5 | 3.5 | 0-150 |

| 97 | 0,15 | 1 | 1.2 | 0,7 | 0,15 | 97 | 3.5 | 0-150 |

| 96 | 0,2 | 1.5 | 1.5 | 0,9 | 0,2 | 96 | 3.45 | 0-150 |

1.Eigenschaften von geschmolzenem Magnesium

Elektrofusionsmagnesium verfügt über hervorragende Eigenschaften, die es in Branchen wie Luft- und Raumfahrt, Automobil, Elektronik und Bauwesen äußerst beliebt machen. Es verfügt über eine geringe Dichte, ein hohes Verhältnis von Festigkeit zu Gewicht und eine gute Korrosionsbeständigkeit, was es zu einem idealen Material für leichte Strukturbauteile macht. Darüber hinaus verfügt es über eine gute thermische und elektrische Leitfähigkeit und eignet sich daher für Anwendungen in Kühlkörpern, elektrischen Steckverbindern und anderen elektronischen Bauteilen.

2.Eigenschaften von geschmolzenem Magnesium

Elektroschmelzmagnesium lässt sich leicht bearbeiten, schweißen und formen, was vielseitige Anwendungen in verschiedenen Branchen ermöglicht. Seine einzigartige Kombination von Eigenschaften macht es zu einer bevorzugten Wahl bei der Herstellung von Flugzeugkomponenten, Automobilteilen, Unterhaltungselektronik und verschiedenen anderen Produkten.

QianHe Refractories mit Sitz in der Stadt Haicheng, Provinz LiaoNing,

wo es weltweit für seine schwere und reiche Magnesitmine bekannt ist.

Wir produzieren Magnesiaprodukte, einschließlich Schmelzmagnesia, Magnesiaoxid,

2:1 geschmolzenes Magnesia mit niedrigem Siliziumgehalt und hohem Kalziumgehalt, großer Kristall aus geschmolzenem Magnesia

und DBM90, DBM92, DBM97.

Der Produktionsprozess von Elektroschmelzmagnesiaprodukten aus feuerbeständigem Material umfasst typischerweise die folgenden Schritte:

1. Rohstoffaufbereitung: Der erste Schritt besteht darin, hochwertiges Magnesit-Erz zu gewinnen. Anschließend wird das Erz zerkleinert, gemahlen und gesiebt, um eine gleichbleibende Partikelgröße und Reinheit sicherzustellen.

2. Kalzinierung: Der zerkleinerte Magnesit wird anschließend in einem Drehrohr- oder Schachtofen bei hohen Temperaturen (ca. 1500 °C) erhitzt, um Verunreinigungen zu entfernen und in Magnesiaklinker umzuwandeln.

3. Brikettierung: Der Magnesiaklinker wird mit einem Bindemittel vermischt und zu Briketts oder Pellets der gewünschten Form und Größe gepresste. Dieser Prozess verbessert die Dichte und Festigkeit des Endprodukts.

4. Elektrisches Schmelzen: Die Briketts oder Pellets werden anschließend in einen Elektrolichtbogenofen gegeben. Der Ofen wird mit elektrischem Strom auf extrem hohe Temperaturen (über 2800 °C) erhitzt. Durch diese starke Hitze schmilzt das Magnesia und bildet eine Flüssigkeit.

5. Abkühlen und Erstarren: Sobald das Magnesia geschmolzen ist, lässt man es abkühlen und erstarren. Dieser Prozess kann kontrollierte Abkühlraten beinhalten, um gewünschte Kristallstrukturen zu erreichen und Defekte zu minimieren.

6. Zerkleinerung und Sortierung: Die erstarrte Magnesia wird in kleinere Partikel zerkleinert und anschließend nach Partikelgröße sortiert. Dadurch wird die Einheitlichkeit und Konsistenz des Endprodukts gewährleistet.

Verpackung und Lagerung: Das Endprodukt wird zur Lagerung und zum Transport in geeignete Behälter oder Beutel verpackt. Auch die ordnungsgemäße Kennzeichnung und Dokumentation ist wichtig für die Qualitätskontrolle und Rückverfolgbarkeit.

Während des gesamten Produktionsprozesses werden Qualitätskontrollmaßnahmen umgesetzt, um sicherzustellen, dass das Endprodukt den erforderlichen Spezifikationen und Leistungsstandards entspricht. Dazu können chemische Analysen, Prüfungen physikalischer Eigenschaften und visuelle Inspektionen gehören.